metallurgy12

عضو انجمن

معرفی کلی و موارد کاربرد

ورق استیل 409 آلیاژی فریتی و مقاوم است. استیل در اجزاء سیستم های اگزوز خودروها، به لحاظ تأمین مقاومت مطلوب نسبت به اکسید شدن و خوردگی، به کار می رود. در سال 1961 این آلیاژ توسعه یافت و به عنوان صدا خفه کن و اگزوز خودرو به کار رفت و از آن زمان تاکنون از این آلیاژ چندکاره برای لوله های منیفولد خودرو، لوله های اگزوز، مبدل های کاتالیستی، صدا خفه کن و لوله اگزوز انتهایی خودرو مورد استفاده قرار گرفته است. فرم پذیری، جوش پذیری و مقاومت خوردگی برجسته ورق استیل 409 موجب شده در بسیاری از جاهای دیگر مثل آبراه ها و مجاری آب گذر، اجاق یا تنورهای خانگی، ترموستات های خودروها، هرزینگ اداپتور فیلتر سوخت و تجهیزات مزرعه به طور بسیار وسیع به کار رود.

ورق استیل فریتی در اغلب موارد به طور مطلوب مورد استفاده است اما در بعضی کاربردهای صنعتی در جاهای متأثر از حرارت (HAZ) دچار خوردگی بین دانه ای خواهد شد. محتوای عناصر آلیاژی تیتانیوم و نیوبیوم به نسبت خیلی دقیق می بایست تنظیم شود به طوری که مقاومت خوردگی مابین حساسیت و HAZ دانه ای ممکن یا حرارت دهی فلز مادر، در شرایط و محیط های دیگر اتفاق می افتد. نیترید تیتانیوم یکی دیگر از کم اثرترین و کم زیان ترین ویژگی های این آلیاژ است. (منظور اثرات تخریبی سطحی است). با افزودن عنصر تثبیت کننده می توان بهترین تعادل را برای نسبت جوش پذیری به دست آورد و به منظور حفظ داکتیلیتی لازم نیست پس از جوشکاری، آنیلینگ انجام شود. قابلیت فرم پذیری و چقرمگی افزایش یافته اند. آلیاژ 409PH از نظر ترکیبات شیمیایی مانند آلیاژ 409 حاوی 11 درصد کروم است که نسبت به فولاد مقاومت خوردگی آن بسیار بالاتر می باشد. آلیاژ مزبور مقاومت کافی در برابر اکسیدشدن و خوردگی دارد و بدین لحاظ گزینه ای عالی برای ساخت سیستم اگزوز خودروها به شمار می رود. قسمت داغ انتهایی لوله خروجی ممکن است آلیاژی باشد دارای 18 درصد کروم. آلیاژ HP 409 فرآیندپذیری مطلوبی دارد لیکن برای استفاده در خارج (بدنه) اتومبیل نیز سودمند و مفید است.

ورق استیل فریتی در اغلب موارد به طور مطلوب مورد استفاده است اما در بعضی کاربردهای صنعتی در جاهای متأثر از حرارت (HAZ) دچار خوردگی بین دانه ای خواهد شد. محتوای عناصر آلیاژی تیتانیوم و نیوبیوم به نسبت خیلی دقیق می بایست تنظیم شود به طوری که مقاومت خوردگی مابین حساسیت و HAZ دانه ای ممکن یا حرارت دهی فلز مادر، در شرایط و محیط های دیگر اتفاق می افتد. نیترید تیتانیوم یکی دیگر از کم اثرترین و کم زیان ترین ویژگی های این آلیاژ است. (منظور اثرات تخریبی سطحی است). با افزودن عنصر تثبیت کننده می توان بهترین تعادل را برای نسبت جوش پذیری به دست آورد و به منظور حفظ داکتیلیتی لازم نیست پس از جوشکاری، آنیلینگ انجام شود. قابلیت فرم پذیری و چقرمگی افزایش یافته اند. آلیاژ 409PH از نظر ترکیبات شیمیایی مانند آلیاژ 409 حاوی 11 درصد کروم است که نسبت به فولاد مقاومت خوردگی آن بسیار بالاتر می باشد. آلیاژ مزبور مقاومت کافی در برابر اکسیدشدن و خوردگی دارد و بدین لحاظ گزینه ای عالی برای ساخت سیستم اگزوز خودروها به شمار می رود. قسمت داغ انتهایی لوله خروجی ممکن است آلیاژی باشد دارای 18 درصد کروم. آلیاژ HP 409 فرآیندپذیری مطلوبی دارد لیکن برای استفاده در خارج (بدنه) اتومبیل نیز سودمند و مفید است.

ترکیب شیمیایی

خواص مکانیکی:

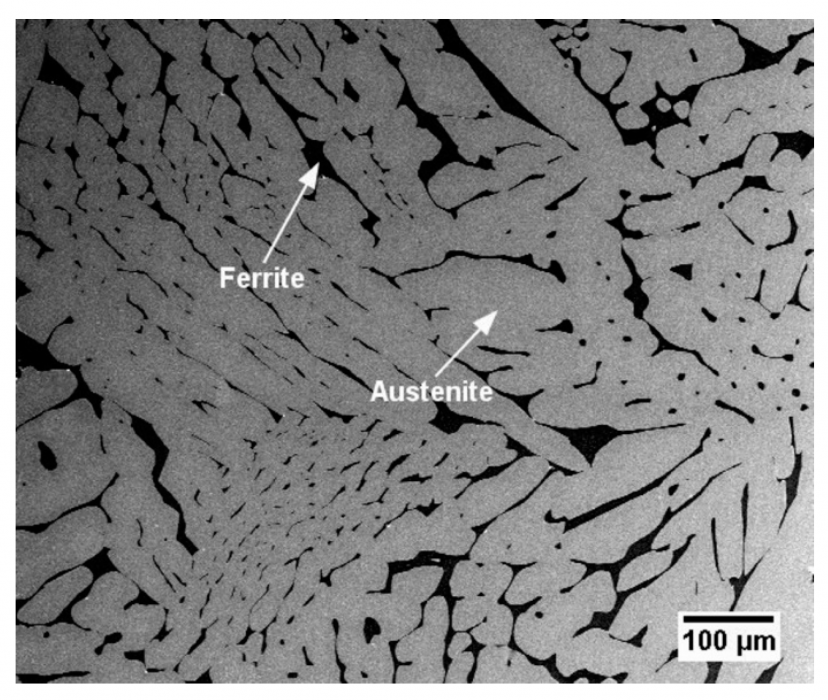

آلیاژ HP 409 در دمای فرآیندی نرمال آلیاژی فریتی و از نظر ریزساختار، تک فاز و دلیل بر پراکندگی کربونیترید تیتانیوم و نئوبیوم می باشد. به منظور پرهیز از دمایی آنیلینگ ای منطقه متأثر از حرارت و گرمای جوشکاری – که در طول آن آسنتیت و مازتنزیت تشکیل می گردد – نسبت های ترکیبات شیمیایی آن می بایست خیلی محتاطانه و دقیق باشد. بسیاری از مزیت ها پس از تُردی و شکنندگی به مدت طولانی در محدوده دمایی 700 تا 1100 درجه فارنهایت (یا ℃ 590-370) قرار می گرند. در دمای حدود ℉ 885 (℃ 475) این تُردی در سریع ترین حالت اتفاق می افتد و اغلب به آن "دمای تُردی" می گویند. این وضعیت به نام مارتنزیت غنی از کروم ناشی از لایه نشانی فاز دوم نامیده می شود. میزان تُردی در حدود ℉ 885 (℃ 475) شدیداً وابسته به میزان کروم موجود در آلیاژ است. اگر محتوای کمتر از 12 درصد باشد تُردی حدود ℉ 885 (℃ 475) به ندرت اتفاق می افتد.

گسیختگی تنش

ورق استیل 409 و 439 در دمای حدود ℉ 1200 (℃ 649) از نظر داده های شکست و گسیختگی یکی اند. زمان ضد شکست برای آلیاژ 409 تحت تنش های ویژه قدری بیشتر است. آلیاژ 439 به لحاظ محتوای بیشتر و بالاتر کروم در دمای حدود℉ 1500 (℃ 816) تحت تنش Psi 1500 ("MP∝" 3/109 یا کمتر، زمان بیشتری برای مقاومت به شکست آن صرف می شود.

خستگی

آزمون های خمشی خستگی بر روی آلیاژ آنیل شده 409 نشان داده است که پس از 10 میلیون سیکل یا دوره (طول عمر) در محدوده 30000 تا 34000 Psi خستگی رخ می دهد. این مطلب و آزمون های دیگر نشان می دهد که محدوده پایداری و دوام و زمان استقامت ورق استیل فریتی معمولاً 50 تا 55 درصد داده های استحکام کششی آن و ثابت و سازگار است.

مقاومت خوردگی

محتوای کروم در ورق استیل 409، 11 درصد است و در مقایسه با فولاد به طور قابل ملاحظه ای مقاومت خوردگی بالاتری دارد. با این حال آلیاژ مزبور با توجه به محتوای کروم و دیگر عناصر موجود در آن، به ویژه در مقایسه با فولادهای مولیبدن بالا، از نظر مقاومت خوردگی نسبتاً پایین و ضعیف است. اما به هرحال بسیاری آلیاژهای مورد مصرف در صنعت خودرو و صنایع غیرخودرو می توانند مقاومت و پایداری کافی و مطلوب را نسبت به خوردگی و همچنین اکسید شدن فراهم سازند. از نظر جوی و تأثیر هوا بر مقاومت خوردگی در فولاد کربنی در مقایسه با ورق استیل های دیگر فریتی در محیط های حاوی کلر، باید گفت آلیاژ 409 بهترین عملکرد را در زمینه مبارزه و مقاومت در برابر SCC (یا ترک ناشی از خوردگی تنشی) دارد. به طور کلی می توان گفت در محیط های کلریدی، مقاومت آلیاژ 409 در برابر خوردگی حفره ای و خوردگی شکافی حداقل و ضعیف است. آلیاژ 409 حساس و مستعد خوردگی حفره ای است حتی در آب های دارای کلر کم نیز محکم است قدری ضعیف عمل نموده و به خُرد شدن و تکه تکه شدن یا فروپاشی بیانجامد. در آلیاژهای با میزان کروم بالاتر (پُرکروم) نظیر 439 یا 304 که استیل هایی فرّیتی و آستنیتی و حاوی 18% کروم هستند عملکرد خیلی بهتری در خصوص مقاومت نسبت به خوردگی های حفره ای (شدن) و شکافی دارند که مقادیر ممکن برای خرد شدن آنها بالاتر است. آلیاژ 444 حاوی کروم و مولیبدن زیاد (کروم 18% و مولیبدن 2%) چنانچه در معرض کلریدها قرار بگیرند مقاومت هایش در برابر خوردگی حفره ای و خوردگی شکافی بیشتر و پایدارتر است.

خوردگی مرز دانه ای یا بین دانه ای

ورق استیل 409 با ترکیب شیمیایی استاندارد چنانچه مورد جوشکاری قرار بگیرد در آن منطقه حرارت دیده در اثر جوش نمی توان از تأثیر حرارت جلوگیری نمود و فلز مادر (اصلی) نمی تواند حرارت زیاد را تحمل کند و در آن ناحیه حساس می شود. گزارشات رسیده از صنایع نشان می دهد که جوشکاری آلیاژهای 409 در صنایع خودرو، روی اجزاء و قطعات سیستم های اگزوز در غیرخودرو انجام می شود و ساخت مبدل های حرارتی نظیر مجموعه لوله های جوش داده شده، عملی نبوده و خراب می شود حتی اگر تمام الزامات و اصول استاندارد ASTM را در حوزه تثبیت داشته باشد که حداقل می بایست C × Ti = 6 (تیتانیوم 6 برابر کربن) باشد. علت این نقصان خوردگی مرزدانه ای در ناحیه حرارت دیده (متأثر از جوشکاری) است. در آلیاژ HP 409 مقدار تیتانیوم و نئونیوم پایدار و ثابت است که همین امر موجب ارتقاء اساسی و عمده ای در خاصیت ضدحساس سازی (در اثر رسوب کاربید کروم) و همچنین تا حد ممکن، مقاومت دربرابر خوردگی بین دانه ای می گردد. ثبات و پایداری ایجاد شده موجب می شود خرابی مربوط به تیتانیوم در سطح متریال به کار رفته حاوی تیتانیوم خیلی کم و به حداقل برسد. به منظور اطمینان از ایجاد کاربونیترید نئوبیوم به عنوان یک رسوب دهنده نیتروژن و کربن، به آلیاژ تیتانیوم و نئوبیوم اضافه می کنند. بدین وسیله از پدیده حساس سازی یا حساسیت جلوگیری شده و ممکن است سبب رسوب کاربونیترید کروم ناشی از خوردگی بین کریستالی (در مرز کریستال ها) گردد. برای ساخت کوره از آلیاژ 409 معمولاً الزامات، تثبیت بایست مورد بررسی و مطالعه قرار بگیرد. هر کوره از میزان مطلوب و کافی استیل تیتانیوم مطابق با الزامات تثبیت وضع شده در استاندارد ASTM409 برخوردار است به طوری که داریم "Ti ≥ 6 × C" . علاوه بر تیتانیوم کوره شماره 11 حاوی عنصر تثبیت یعنی نئوبیوم بیشتری است. برخلاف فولادهای فریتی بدنه هیچ روشی استانداردی جهت شناسایی و تشخیص محتوای 11% کروم و حساسیت آلیاژهای فرّیتی خالی شده از کروم وجود ندارد. استاندارد 763A ASTM آزمونی در ارتباط با محتوای کروم آلیاژ دارد لیکن الزامات و مقادیر بی اندازه سختگیرانه اند البته نه فقط برای آلیاژ 409.

مقاومت و پایداری دربرابر اکسید شدن

داده ها نشان می دهند که در دمای حدود ℉ 1400 (℃ 760)، آلیاژ HP 409 AL با برخورداری از 11% کروم، مقاومت عالی ای در مقابل اکسیدشدن نشان می دهد. در دماهای بالاتر به لحاظ نرخ بالا محاسبه آسیب و خرابی و پوسته شدن متریال، نتیجه اصلاً رضایت بخش نیست.

ماشینکاری

اجرای ماشینکاری بر روی آلیاژ 409HP به ورق استیل های آستنیتی سری 300 نزدیکتر است. سرعت ماشینکاری برای آلیاژ 409HP همان است که برای گریدهای استیل B-112 توصیه شده و اغلب به عنوان یک استیل استاندارد با 60% برش مورد استفاده قرار می گیرند. از نظر ریزساختار آلیاژ 409HP باید گفت آلیاژ حاوی ذرات سخت کربونیترید تیتانیوم و نئوبیوم بوده و بدین لحاظ سرعت فرسایش ابزار و ماشین آلات سریع تر و بیشتر از اجرای عملیات بر روی استیل خواهد بود.

جوشکاری

آلیاژهای 409HP معمولاً برای جوشکاری فولاد کربنی استفاده شده و به راحتی جوشکاری می تواند انجام شود، از جمله روش های جوشکاری در این ارتباط عبارتند از: جوشکاری مقاومتی با فرکانس زیاد، تکنیک های GTAW یا TIG، GMAW یا MIG، یا پرتو یا تابش الکترونی، و جوشکاری لیزری. اگرچه معمولاً از روش جوشکاری خود نفوذی استفاده می گردد لیکن در جوشکاری لوله ها اغلب 409Cb به عنوان فلز پرکننده جوش (الکترود) به کار می رود. در نسبت ترکیب شیمیایی فلز پرکننده 409Cb می بایست خیلی دقت شود تا از نهشت یا رسوب جوش مارتزیتی پیشگیری گردد همچون سیستم تخلیه قطرات و میعانات در اتومبیل که محیطی اسیدی است و بزرگتر است از خوردگی مادر و اصلی 409TM. به طریق مشابه به فلز مناسب 409HP که مملو است از ورق استیل آستنیتی و استیل کربنی یا خود آلیاژ بتن هایی با استیل آستنیتی جوشکاری شده است. همچنین می توانید استفاده از فلز پرکننده جوشکاری آلیاژهای 409HP AL بر پایه نیکل را مدنظر قرار دهید زیرا انبساط حرارتی آنها نزدیکتر است. فرآیند جوشکاری GTMA GMA است با استفاده از یک گاز بی اثر محافظ مثل آرگون یا هلیم. از آنجا که که در ترکیب آلیاژ (40930 UNSS) 409HP، نسبت مطلوبی از فلزات تیتانیوم و نئوبیوم جهت تثبیت شیمیایی وجود دارد نواحی متأثیر از حرارت در جوشکاری در فلز اصلی یا فلز مادر، مقاوم به خوردگی و پایدار باقی می ماند و خواص مکانیکی در آن مناطق حفظ می شود. جوشکاری هیچ تضمین و دلیلی برای تغلیظ کربن و نیتروژن نخواهد بود. مراحل کار را درست و صحیح انجام دهید تا از تمیزکاری دوپینگ (رسوب) کربن پیشگیری شود، از گاز بی اثر مثل آرگون یا هلیم، به طور مناسب و به عنوان محافظ استفاده کنید تا دوپینگ (یا رسوب یا تغلیظ) نیتروژن پیش نیاید.

جوشکاری زرد یا جوش برنج

آلیاژ استاندارد (40900 UNSS) 409 در مقایسه با آلیاژ (40930UNSS) 409HP به لحاظ ترکیبات شیمیایی دارای دو مزیت برجسته و متمایز در زمینه لحیم پذیری است. اولی دارا بودن مقدار کمی فلز آلیاژی تیتانیوم در آلیاژ 409HP است که بدین جهت مانع از جوشکاری برنج بر روی آلیاژ تیتانیوم می گردد و مزایای هیدروفیلی (آب دوستی) را به حداقل می رساند. مزیت دوم عبارت است از محتوای نئوبیوم در آلیاژ (40930 UNSS) 409HP که ممزوج شده با مقدار کمی تیتانیوم در این آلیاژ که باعث خودداری از ثبات عالی و چرخه جوشکاری زرد محکم و قوی می گردد.